Ultrasoon snijden is een geavanceerde technologie die verschillende industrieën heeft getransformeerd door een hoge precisie en snelheid te bieden bij het snijden van een breed scala aan materialen. Met behulp van hoogfrequente ultrasone trillingen, minimaliseert deze snijmethode wrijving, vermindert slijtage en produceert schone en precieze sneden. Maar hoe snel is ultrasoon snijden en hoe verhoudt het zich tot andere snijmethoden? In dit artikel onderzoeken we de snelheid van ultrasoon snijden en onderzoeken we de factoren die de prestaties van een ultrasone snijmachine.

Wat is ultrasoon snijden?

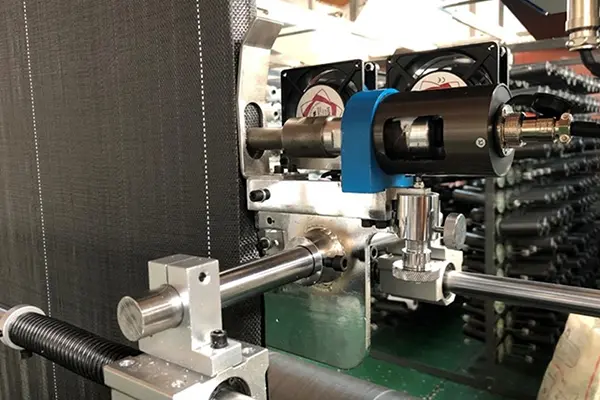

Ultrasoon snijden is een proces dat ultrasone golven - vibraties met een frequentie typisch boven 20 kHz - gebruikt om materialen te snijden. Een ultrasone snijmachine Bestaat uit een generator, een transducer en een snijgereedschap of mes. De generator produceert ultrasone golven, die de transducer omzet in mechanische trillingen. Deze trillingen worden vervolgens overgebracht naar het mes, waardoor het door materialen met minimale weerstand kan snijden.

Een van de belangrijkste voordelen van ultrasoon snijden is dat het het contact tussen het mes en het materiaal vermindert. Dit minimaliseert de kracht die nodig is om de snit te maken en resulteert in schonere randen. Bovendien is het ideaal voor delicate, zachte of plakkerige materialen die moeilijk te snijden kunnen zijn met behulp van conventionele methoden.

De snelheid van ultrasoon snijden

De snelheid van ultrasoon snijden is afhankelijk van verschillende factoren, waaronder het materiaal dat wordt gesneden, de dikte van het materiaal, het ontwerp van het snijgereedschap en de kracht van de ultrasone snijmachine. Over het algemeen is ultrasoon snijden sneller dan traditionele snijmethoden, vooral als het gaat om delicate of complexe materialen.

- Materiaaltype

Het type materiaal dat wordt gesneden speelt een belangrijke rol bij het bepalen van de snelheid van ultrasoon snijden. Voor zachte materialen zoals schuim, rubber, textiel en dunne kunststoffen, kan ultrasoon snijden opmerkelijke snelheden bereiken, vaak veel sneller dan mechanisch snijden of lasersnijden. Door de hoogfrequente trillingen kan het mes moeiteloos door deze materialen glijden, waardoor snellere snijsnelheden mogelijk worden zonder nauwkeurigheid in gevaar te brengen. In sommige gevallen kan ultrasoon snijden materialen verwerken met snelheden tot 10 meter per minuut, afhankelijk van de machine -instellingen en materiaaleigenschappen.

Voor hardere materialen zoals metalen of dikkere composieten kan de snelheid echter langzamer zijn, hoewel ultrasoon snijden nog steeds voordelen biedt in termen van precisie en verminderde materiaalschade. In deze gevallen kan de snijsnelheid variëren van 1 tot 5 meter per minuut.

- Materiële dikte

Dikkere materialen duren meestal langer om te snijden, ongeacht de snijmethode. Bij ultrasoon snijden kunnen dunnere materialen sneller worden verwerkt, omdat het ultrasone mes niet zo ver door het materiaal hoeft te reizen. Voor zeer dunne films of stoffen kan ultrasoon snijden extreem hoge snelheden bereiken, wat aanzienlijk beter presteert dan traditionele snijmethoden. - Snijdgereedschapsontwerp

Het ontwerp van het snijgereedschap, met name de vorm en scherpte van het mes, heeft ook invloed op de snijsnelheid. Gespecialiseerde ultrasone snijmachines met fijnverklaarde messen zijn in staat om snellere, efficiëntere sneden. Sommige machines bieden verwisselbare snijkoppen, waardoor gebruikers kunnen overschakelen naar het meest geschikte hulpmiddel voor de taak, waardoor de snelheid verder wordt geoptimaliseerd. - Machinevracht en -instellingen

Ultrasone snijmachines zijn er in verschillende vermogensniveaus, en machines met een hoger vermogen zijn over het algemeen in staat om met snellere snelheden strengere materialen door te snijden. Bovendien stellen veel ultrasone snijmachines gebruikers in staat om instellingen zoals trillingsfrequentie, amplitude en snijsnelheid aan te passen, waardoor aanpassing voor verschillende materialen en snijvereisten mogelijk wordt. Wanneer de machine is geoptimaliseerd voor het specifieke materiaal, kan het snijproces snel en efficiënt worden voltooid.

Vergelijking met andere snijmethoden

In vergelijking met traditionele snijtechnieken valt ultrasoon snijden op in termen van snelheid, vooral voor zachte, dunne of complexe materialen. Lasersnijden is bijvoorbeeld ook bekend om zijn snelheid, maar het is mogelijk niet geschikt voor alle materialen. Sommige materialen kunnen kromtrekken of verbranden wanneer ze worden blootgesteld aan hoge temperaturen tijdens lasersnijden. Ultrasone snijden daarentegen genereert geen warmte, waardoor het een sneller en veiliger alternatief is voor temperatuurgevoelige materialen zoals voedsel, textiel en dunne kunststoffen.

Mechanische snijmethoden, zoals het gebruik van messen of bladen, kunnen langzamer en minder nauwkeurig zijn vanwege de wrijving en weerstand die tijdens het snijproces wordt aangetroffen. Bovendien kunnen mechanische messen in de loop van de tijd saai maken, de efficiëntie verminderen en frequent onderhoud vereisen. Een ultrasone snijmachine, ervaringen echter veel minder slijtage, waardoor langdurige snelle snijwerk gedurende langere periodes mogelijk is.

Conclusie

De snelheid van ultrasoon snijden varieert afhankelijk van factoren zoals materiaaltype, dikte, snijgereedschapsontwerp en machinestracht. In het algemeen, een ultrasone snijmachine kan zachte en dunne materialen snel verwerken en snelheden tot 10 meter per minuut bereiken. Voor hardere of dikkere materialen is ultrasoon snijden nog steeds concurrerend en biedt ze precisie en kwaliteit, zelfs als de snijsnelheid enigszins langzamer is.

Over het algemeen biedt ultrasoon snijden een snelle en efficiënte oplossing voor industrieën, variërend van textiel en voedselverwerking tot elektronica en automobielproductie. Het vermogen om een breed scala aan materialen met hoge snelheden aan te kunnen, terwijl het behouden van een uitzonderlijke nauwkeurigheid het een waardevol hulpmiddel is in moderne productieprocessen.

Posttijd: sep-12-2024