Pemotongan Ultrasonik adalah teknologi canggih yang telah mengubah pelbagai industri dengan menawarkan ketepatan dan kelajuan yang tinggi dalam memotong pelbagai bahan. Menggunakan getaran ultrasonik frekuensi tinggi, kaedah pemotongan ini meminimumkan geseran, mengurangkan haus dan lusuh, dan menghasilkan luka yang bersih dan tepat. Tetapi berapa cepat pemotongan ultrasonik, dan bagaimanakah ia dibandingkan dengan kaedah pemotongan lain? Dalam artikel ini, kami meneroka kelajuan pemotongan ultrasonik dan mengkaji faktor -faktor yang mempengaruhi prestasi suatu Mesin pemotongan ultrasonik.

Apakah pemotongan ultrasonik?

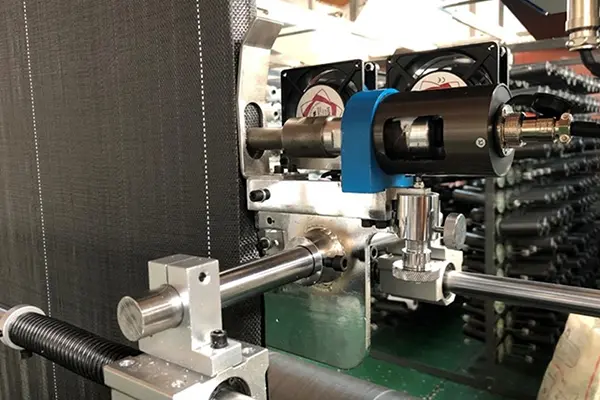

Pemotongan ultrasonik adalah proses yang menggunakan getaran gelombang ultrasonik pada kekerapan biasanya melebihi 20 kHz -untuk memotong bahan. An Mesin pemotongan ultrasonik terdiri daripada penjana, transduser, dan alat pemotongan, atau bilah. Penjana menghasilkan gelombang ultrasonik, yang transducer berubah menjadi getaran mekanikal. Getaran ini kemudiannya dipindahkan ke bilah, yang membolehkannya mengiris bahan -bahan dengan rintangan minimum.

Salah satu kelebihan utama pemotongan ultrasonik ialah ia mengurangkan hubungan antara bilah dan bahan. Ini meminimumkan daya yang diperlukan untuk membuat potongan dan menghasilkan tepi bersih. Selain itu, ia sesuai untuk bahan -bahan halus, lembut, atau melekit yang sukar untuk dipotong menggunakan kaedah konvensional.

Kelajuan pemotongan ultrasonik

Kelajuan pemotongan ultrasonik bergantung kepada beberapa faktor, termasuk bahan yang dipotong, ketebalan bahan, reka bentuk alat pemotongan, dan kuasa Mesin pemotongan ultrasonik. Secara umum, pemotongan ultrasonik lebih cepat daripada kaedah pemotongan tradisional, terutamanya apabila ia berkaitan dengan bahan -bahan halus atau kompleks.

- Jenis Bahan

Jenis bahan yang dipotong memainkan peranan penting dalam menentukan kelajuan pemotongan ultrasonik. Untuk bahan lembut seperti buih, getah, tekstil, dan plastik nipis, pemotongan ultrasonik dapat mencapai kelajuan yang luar biasa, selalunya lebih cepat daripada pemotongan mekanikal atau pemotongan laser. Getaran frekuensi tinggi membolehkan bilah meluncur melalui bahan-bahan ini dengan mudah, membolehkan kelajuan pemotongan yang lebih cepat tanpa menjejaskan ketepatan. Dalam sesetengah kes, pemotongan ultrasonik boleh memproses bahan pada kelajuan sehingga 10 meter seminit, bergantung kepada tetapan mesin dan sifat bahan.

Walau bagaimanapun, untuk bahan -bahan yang lebih keras seperti logam atau komposit tebal, kelajuan mungkin lebih perlahan, walaupun pemotongan ultrasonik masih menawarkan kelebihan dari segi ketepatan dan mengurangkan kerosakan bahan. Dalam kes ini, kelajuan pemotongan mungkin berkisar antara 1 hingga 5 meter seminit.

- Ketebalan bahan

Bahan tebal biasanya mengambil masa lebih lama untuk dipotong, tanpa mengira kaedah pemotongan. Dalam pemotongan ultrasonik, bahan -bahan yang lebih kurus boleh diproses dengan lebih cepat kerana bilah ultrasonik tidak perlu bergerak sejauh bahan. Untuk filem atau kain yang sangat nipis, pemotongan ultrasonik dapat mencapai kelajuan yang sangat tinggi, dengan ketara mengatasi kaedah pemotongan tradisional. - Reka bentuk alat pemotongan

Reka bentuk alat pemotongan, terutamanya bentuk dan ketajaman bilah, juga mempengaruhi kelajuan pemotongan. Mesin pemotongan ultrasonik khusus dengan bilah yang diasah halus mampu lebih cepat, pemotongan yang lebih cekap. Sesetengah mesin menawarkan kepala pemotongan yang boleh ditukar ganti, membolehkan pengguna beralih ke alat yang paling sesuai untuk pekerjaan itu, seterusnya mengoptimumkan kelajuan. - Kuasa mesin dan tetapan

Mesin pemotongan ultrasonik datang dalam pelbagai tahap kuasa, dan mesin berkuasa tinggi pada umumnya mampu memotong bahan-bahan yang lebih sukar pada kelajuan yang lebih cepat. Di samping itu, banyak mesin pemotongan ultrasonik membolehkan pengguna menyesuaikan tetapan seperti kekerapan getaran, amplitud, dan kelajuan pemotongan, membolehkan penyesuaian untuk bahan yang berbeza dan keperluan pemotongan. Apabila mesin dioptimumkan untuk bahan tertentu, proses pemotongan dapat diselesaikan dengan cepat dan cekap.

Perbandingan dengan kaedah pemotongan lain

Apabila dibandingkan dengan teknik pemotongan tradisional, pemotongan ultrasonik menonjol dari segi kelajuan, terutamanya untuk bahan -bahan lembut, nipis, atau kompleks. Pemotongan laser, sebagai contoh, juga dikenali dengan kelajuannya, tetapi mungkin tidak sesuai untuk semua bahan. Sesetengah bahan boleh meledingkan atau membakar apabila terdedah kepada suhu tinggi semasa pemotongan laser. Sebaliknya, pemotongan ultrasonik tidak menghasilkan haba, menjadikannya alternatif yang lebih cepat dan lebih selamat untuk bahan sensitif suhu seperti makanan, tekstil, dan plastik nipis.

Kaedah pemotongan mekanikal, seperti menggunakan pisau atau bilah, mungkin lebih perlahan dan kurang tepat kerana geseran dan rintangan yang dihadapi semasa proses pemotongan. Di samping itu, bilah mekanikal boleh membosankan dari masa ke masa, mengurangkan kecekapan dan memerlukan penyelenggaraan yang kerap. An Mesin pemotongan ultrasonikWalau bagaimanapun, mengalami lebih kurang haus dan lusuh, yang membolehkan pemotongan berkelajuan tinggi yang berterusan.

Kesimpulan

Kelajuan pemotongan ultrasonik berbeza -beza bergantung kepada faktor -faktor seperti jenis bahan, ketebalan, reka bentuk alat pemotongan, dan kuasa mesin. Secara umum, An Mesin pemotongan ultrasonik Boleh memproses bahan -bahan lembut dan nipis dengan cepat, mencapai kelajuan sehingga 10 meter seminit. Untuk bahan yang lebih keras atau tebal, pemotongan ultrasonik masih kompetitif, menawarkan ketepatan dan kualiti walaupun kelajuan pemotongan agak perlahan.

Secara keseluruhannya, pemotongan ultrasonik menyediakan penyelesaian yang cepat dan cekap untuk industri dari tekstil dan pemprosesan makanan ke elektronik dan pembuatan automotif. Keupayaannya untuk mengendalikan pelbagai bahan pada kelajuan tinggi sambil mengekalkan ketepatan yang luar biasa menjadikannya alat yang berharga dalam proses pembuatan moden.

Masa Post: Sep-12-2024