വിവിധ വ്യവസായങ്ങളെ ഉയർന്ന കൃത്യതയും വേഗതയും വാഗ്ദാനം ചെയ്ത് രൂപാന്തരപ്പെടുത്തിയ ഒരു നൂതന സാങ്കേതികവിദ്യയാണ് അൾട്രാസോണിക് കട്ടിംഗ്. ഉയർന്ന ആവൃത്തി അൾട്രാസോണിക് വൈബ്രേഷനുകൾ ഉപയോഗിക്കുന്നു, ഈ കട്ടിംഗ് രീതി ഘർഷണത്തെ ചെറുതാക്കുന്നു, വസ്ത്രങ്ങൾ കുറയ്ക്കുകയും കീറുകയും ചെയ്യുന്നു, വൃത്തിയുള്ളതും കൃത്യവുമായ മുറിവുകൾ ഉൽപാദിപ്പിക്കുന്നു. എന്നാൽ അൾട്രാസോണിക് കട്ടിംഗ് എത്ര വേഗത്തിലാണ്, മറ്റ് കട്ടിംഗ് രീതികളുമായി ഇത് എങ്ങനെ താരതമ്യം ചെയ്യും? ഈ ലേഖനത്തിൽ, അൾട്രാസോണിക് കട്ടിംഗിന്റെ വേഗത ഞങ്ങൾ പര്യവേക്ഷണം ചെയ്ത് ഒരു പ്രകടനത്തെ ബാധിക്കുന്ന ഘടകങ്ങൾ പരിശോധിക്കുന്നു അൾട്രാസോണിക് കട്ടിംഗ് മെഷീൻ.

അൾട്രാസോണിക് കട്ടിംഗ് എന്താണ്?

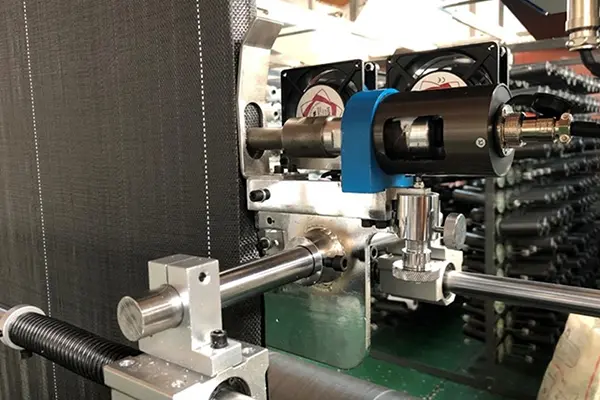

അൾട്രാസോണിക് കട്ടിംഗ് ഒരു ആവൃത്തിയിൽ അൾട്രാസോണിക് തരംഗങ്ങൾ-വൈബ്രേഷനുകൾ ഉപയോഗിക്കുന്ന ഒരു പ്രക്രിയയാണ്. ഒരു അൾട്രാസോണിക് കട്ടിംഗ് മെഷീൻ ഒരു ജനറേറ്റർ, ഒരു ട്രാൻസ് ഡ്യൂസർ, ഒരു കട്ടിംഗ് ഉപകരണം അല്ലെങ്കിൽ ബ്ലേഡ് എന്നിവ അടങ്ങിയിരിക്കുന്നു. ട്രാൻസ്ഫ്യൂസർ മെക്കാനിക്കൽ വൈബ്രേഷനുകളായി പരിവർത്തനം ചെയ്യുന്ന അൾട്രാസോണിക് തരംഗങ്ങൾ ജനറേറ്റർ ഉത്പാദിപ്പിക്കുന്നു. ഈ വൈബ്രേഷനുകൾ പിന്നീട് ബ്ലേഡിലേക്ക് മാറ്റുന്നു, കുറഞ്ഞ ചെറുത്തുനിൽപ്പിനൊപ്പം വസ്തുക്കളിലൂടെ മുറിക്കാൻ അനുവദിക്കുന്നു.

അൾട്രാസോണിക് കട്ടിംഗിന്റെ പ്രധാന ഗുണങ്ങളിലൊന്നാണ് ഇത് ബ്ലേഡും മെറ്റീരിയലും തമ്മിലുള്ള സമ്പർക്കം കുറയ്ക്കുക എന്നതാണ്. കട്ട്, ക്ലീനർ അരികുകളിൽ ഫലങ്ങൾ സൃഷ്ടിക്കാൻ ആവശ്യമായ ശക്തി ഇത് കുറയ്ക്കുന്നു. മാത്രമല്ല, പരമ്പരാഗത രീതികൾ ഉപയോഗിച്ച് മുറിക്കാൻ പ്രയാസമുള്ളത് ബുദ്ധിമുട്ടാണെന്ന് അതിലോലമായ, മൃദുവായ അല്ലെങ്കിൽ സ്റ്റിക്കി മെറ്റീരിയലുകൾക്ക് അനുയോജ്യമാണ്.

അൾട്രാസോണിക് കട്ടിംഗിന്റെ വേഗത

അൾട്രാസോണിക് കട്ടിംഗിന്റെ വേഗത നിരവധി ഘടകങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു, മെറ്റീരിയൽ ഉൾപ്പെടെ, മെറ്റീരിയലിന്റെ കനം, കട്ടിംഗ് ഉപകരണത്തിന്റെ രൂപകൽപ്പന, ശക്തി എന്നിവ അൾട്രാസോണിക് കട്ടിംഗ് മെഷീൻ. പൊതുവേ, പരമ്പരാഗത വെട്ടിക്കുറവ് രീതികളേക്കാൾ വേഗതയുള്ളതാണ്, പ്രത്യേകിച്ചും അതിലോലമായ അല്ലെങ്കിൽ സങ്കീർണ്ണമായ വസ്തുക്കളാകുമ്പോൾ.

- ഭ material തിക തരം

അൾട്രാസോണിക് കട്ടിംഗിന്റെ വേഗത നിർണ്ണയിക്കുന്നതിൽ കട്ട് മെറ്റീരിയൽ തരം ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. നുരയെ, റബ്ബർ, തുണിത്തരങ്ങൾ, നേർത്ത പ്ലാസ്റ്റിക് എന്നിവ പോലുള്ള സോഫ്റ്റ് മെറ്റീരിയലുകൾക്കായി, അൾട്രാസോണിക് കട്ടിംഗിന് ശ്രദ്ധേയമായ വേഗത കൈവരിക്കാൻ കഴിയും, പലപ്പോഴും മെക്കാനിക്കൽ കട്ടിംഗിനേക്കാളും ലേസർ കട്ടിംഗിനേക്കാളും വേഗത്തിൽ. ഉയർന്ന ആവൃത്തി വൈബ്രേഷനുകൾ ഈ മെറ്റീരിയലുകളിലൂടെ അന്ത്യമായി പരിണമില്ലാതെ ബ്ലേഡിനെ അനുവദിക്കുന്നു, കൃത്യമായ ഒഴിഞ്ഞത് കഴിക്കാതെ വേഗത്തിൽ കട്ടിംഗ് വേഗത പ്രാപ്തമാക്കുന്നു. ചില സാഹചര്യങ്ങളിൽ, ഉൽപന്നമായ കട്ടിംഗിന് മിനിറ്റിൽ 10 മീറ്റർ വരെ വേഗതയിൽ പ്രോസസ്സ് ചെയ്യാൻ കഴിയും, ഇത് മെഷീൻ ക്രമീകരണങ്ങളും ഭ material തിക സവിശേഷതകളും അനുസരിച്ച്.

എന്നിരുന്നാലും, മെറ്റലുകൾ അല്ലെങ്കിൽ കട്ടിയുള്ള കമ്പോസിറ്റുകൾ പോലുള്ള കഠിനമായ വസ്തുക്കൾക്കായി, വേഗത മന്ദഗതിയിലായെങ്കിലും, അൾട്രാസോണിക് കട്ടിംഗ് ഇപ്പോഴും കൃത്യതയുടെ കാര്യത്തിൽ ഗുണങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നുണ്ടെങ്കിലും മെറ്റീരിയൽ കേടുപാടുകൾ കുറയ്ക്കുക. ഈ സന്ദർഭങ്ങളിൽ, കട്ടിംഗ് വേഗത മിനിറ്റിൽ 1 മുതൽ 5 മീറ്റർ വരെയാകാം.

- ഭ material തിക കനം

കട്ടിംഗ് രീതി പരിഗണിക്കാതെ കട്ടിയുള്ള വസ്തുക്കൾ സാധാരണയായി മുറിക്കാൻ കൂടുതൽ സമയമെടുക്കും. അൾട്രാസോണിക് കട്ടിംഗിൽ, അൾട്രാസോണിക് ബ്ലേഡ് മെറ്റീരിയലിലൂടെ യാത്ര ചെയ്യേണ്ടതില്ല, അൾട്രാസോണിക് ബ്ലേഡ് യാത്ര ചെയ്യേണ്ടതിനുശേഷം കനംകുറഞ്ഞ മെറ്റീരിയലുകൾ വേഗത്തിൽ പ്രോസസ്സ് ചെയ്യാൻ കഴിയും. വളരെ നേർത്ത ഫിലിമുകൾ അല്ലെങ്കിൽ തുണിത്തരങ്ങൾ, അൾട്രാസോണിക് കട്ടിംഗ് വളരെ ഉയർന്ന വേഗതയിൽ എത്താൻ കഴിയും, പരമ്പരാഗത വെട്ടിംഗ് രീതികളെ ഗണ്യമായി മറികടക്കുന്നു. - ഉപകരണ രൂപകൽപ്പന മുറിക്കുക

കട്ടിംഗ് ഉപകരണത്തിന്റെ രൂപകൽപ്പന, പ്രത്യേകിച്ച് ബ്ലേഡിന്റെ ആകൃതിയും മൂർച്ചയും എന്നിവയും കട്ടിംഗ് വേഗതയെ ബാധിക്കുന്നു. നന്നായി ബഹുമാനിക്കുന്ന ബ്ലേഡുകളുള്ള പ്രത്യേക അൾട്രാസോണിക് വെട്ടിംഗ് മെഷീനുകൾ വേഗത്തിലും കാര്യക്ഷമമായതുമായ വെട്ടിക്കുറയ്ക്കാൻ കഴിവുള്ളവയാണ്. ചില മെഷീനുകൾ പരസ്പരം ചൂതാട്ടമുള്ള തല വാഗ്ദാനം ചെയ്യുന്നു, ജോലിക്ക് ഏറ്റവും അനുയോജ്യമായ ഉപകരണത്തിലേക്ക് മാറാൻ ഉപയോക്താക്കളെ അനുവദിക്കുന്നു, വേഗത്തിൽ ഒപ്റ്റിമൈസ് ചെയ്യുന്നു. - മെഷീൻ പവർ, ക്രമീകരണങ്ങൾ

അൾട്രാസോണിക് വെട്ടിംഗ് മെഷീനുകൾ വൈവിധ്യമാർന്ന തലങ്ങളിൽ വരുന്ന, ഉയർന്ന പവർഡ് മെഷീനുകൾ സാധാരണയായി വേഗത്തിൽ വേഗത്തിൽ കത്തുകൾ വഴി വെട്ടാൻ കഴിയും. കൂടാതെ, വൈബ്രേഷൻ ആവൃത്തി, വ്യാപ്തി, മുറിക്കൽ വേഗത തുടരുന്നതിന് നിരവധി അൾട്രാസോണിക് കട്ടിംഗ് മെഷീനുകൾ ഉപയോക്താക്കളെ അനുവദിക്കുന്നു, വ്യത്യസ്ത വസ്തുക്കൾക്കും മുറിക്കൽ ആവശ്യകതകൾക്കുമായി ഇഷ്ടാനുസൃതമാക്കൽ പ്രവർത്തനക്ഷമമാക്കുന്നു. മെഷീൻ നിർദ്ദിഷ്ട മെറ്റീരിയലിനായി ഒപ്റ്റിമൈസ് ചെയ്യുമ്പോൾ, കട്ടിംഗ് പ്രക്രിയ വേഗത്തിലും കാര്യക്ഷമമായും പൂർത്തിയാക്കാൻ കഴിയും.

മറ്റ് കട്ടിംഗ് രീതികളുമായി താരതമ്യം ചെയ്യുക

പരമ്പരാഗത വെട്ടിംഗ് ടെക്നിക്കുകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, അൾട്രാസോണിക് കട്ടിംഗ് വേഗതയുടെ കാര്യത്തിൽ നിലനിൽക്കുന്നു, പ്രത്യേകിച്ച് മൃദുവായ, നേർത്ത അല്ലെങ്കിൽ സങ്കീർണ്ണമായ വസ്തുക്കൾക്കും. ഉദാഹരണത്തിന്, ലേസർ കട്ടിംഗ്, അതിന്റെ വേഗതയ്ക്ക് പേരുകേട്ടതാണ്, പക്ഷേ ഇത് എല്ലാ മെറ്റീരിയലുകൾക്കും അനുയോജ്യമാകില്ല. ലേസർ കട്ടിംഗിൽ ഉയർന്ന താപനിലയിൽ വിധേയമാകുമ്പോൾ ചില മെറ്റീരിയലുകൾക്ക് വാർപ്പിനോ കത്തിക്കാനോ കഴിയും. ഇതിനു വിപരീതമായി, അൾട്രാസോണിക് കട്ടിംഗ് ചൂട് സൃഷ്ടിക്കുന്നു, ഭക്ഷണം, തുണിത്തരങ്ങൾ, നേർത്ത പ്ലാസ്റ്റിക് എന്നിവ പോലുള്ള താപനില-സെൻസിറ്റീവ് വസ്തുക്കൾക്ക് വേഗതയുള്ളതും സുരക്ഷിതമല്ലാത്തതുമായ ഒരു ബദൽ.

കട്ട്റ്റിംഗ് പ്രക്രിയയ്ക്കിടയിൽ നേരിടുന്ന സംഘർഷവും പ്രതിരോധവും പോലുള്ള ഘടകങ്ങളോ ബ്ലേഡുകളോ ഉപയോഗിച്ച് മെക്കാനിക്കൽ കട്ടിംഗ് രീതികൾ മന്ദഗതിയിലാകാം. കൂടാതെ, മെക്കാനിക്കൽ ബ്ലേഡുകൾ കാലക്രമേണ മന്ദഗതിയിലാകും, കാര്യക്ഷമത കുറയ്ക്കുകയും പതിവായി പരിപാലിക്കുകയും ചെയ്യും. ഒരു അൾട്രാസോണിക് കട്ടിംഗ് മെഷീൻഎന്നിരുന്നാലും, കൂടുതൽ ദുർബലവും കീറലും അനുഭവിക്കുന്നു, വിപുലമായ കാലഘട്ടങ്ങളിൽ ഉയർന്ന വേഗത കുറയ്ക്കാൻ അനുവദിക്കുന്നു.

തീരുമാനം

ഭ material തിക തരം, കനം, മുറിക്കൽ ഉപകരണം, മെഷീൻ പവർ എന്നിവ പോലുള്ള ഘടകങ്ങളെ ആശ്രയിച്ച് അൾട്രാസോണിക് കട്ടിംഗിന്റെ വേഗത വ്യത്യാസപ്പെടുന്നു. പൊതുവേ, ഒരു അൾട്രാസോണിക് കട്ടിംഗ് മെഷീൻ മൃദുവും നേർത്തതുമായ വസ്തുക്കൾ വേഗത്തിൽ പ്രോസസ്സ് ചെയ്യാൻ കഴിയും, മിനിറ്റിന് 10 മീറ്റർ വരെ വേഗതയിൽ എത്തി. കഠിനമോ കട്ടിയുള്ളതോ ആയ വസ്തുക്കൾക്കായി, അൾട്രാസോണിക് കട്ടിംഗ് ഇപ്പോഴും മത്സരപരമാണ്, വേഗത കുറയ്ക്കുക, നിശ്ചിത വേഗത കുറയ്ക്കുകയാണെങ്കിൽപ്പോലും കുറവാണ്.

മൊത്തത്തിൽ, അൾട്രാസോണിക് കട്ടിംഗ് തുണിത്തരങ്ങൾ, ഭക്ഷണ സംസ്കരണം മുതൽ ഇലക്ട്രോണിക്സ്, ഓട്ടോമോട്ടീവ് നിർമ്മാണം എന്നിവയ്ക്കായി വേഗത്തിലും കാര്യക്ഷമതയുള്ളതുമായ പരിഹാരം നൽകുന്നു. അസാധാരണമായ കൃത്യത നിലനിർത്തുമ്പോൾ വിവിധ വേഗതയിൽ വൈവിധ്യമാർന്ന വസ്തുക്കൾ കൈകാര്യം ചെയ്യാനുള്ള കഴിവ് അത് ആധുനിക നിർമ്മാണ പ്രക്രിയകളിൽ വിലപ്പെട്ട ഒരു ഉപകരണമാക്കുന്നു.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ 12-2024