Ултразвучното сечење е напредна технологија која трансформираше различни индустрии со тоа што нуди голема прецизност и брзина при намалување на широк спектар на материјали. Користејќи ултразвучни вибрации со висока фреквенција, овој метод на сечење го минимизира триењето, го намалува абењето и солза и произведува чисти и прецизни намалувања. Но, колку брзо е ултразвучното сечење и како се споредува со другите методи на сечење? Во оваа статија, ја истражуваме брзината на ултразвучно сечење и ги испитуваме факторите што влијаат на перформансите на ан Ултразвучна машина за сечење.

Што е ултразвучно сечење?

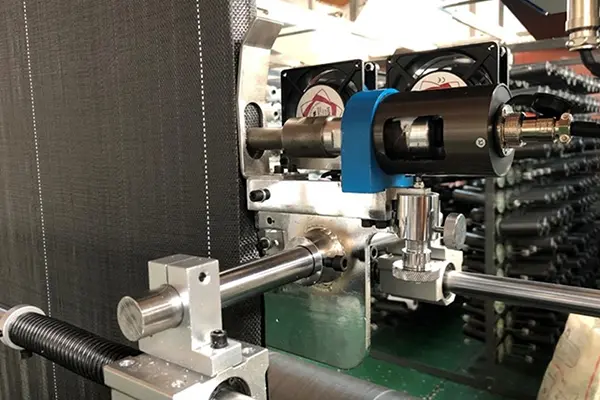

Ултразвучното сечење е процес кој користи ултразвучни бранови - вибрации на фреквенција обично над 20 kHz - до намалување на материјалите. Ан Ултразвучна машина за сечење се состои од генератор, трансдуцер и алатка за сечење или сечило. Генераторот произведува ултразвучни бранови, кои трансдуцерот ги претвора во механички вибрации. Овие вибрации потоа се пренесуваат во сечилото, дозволувајќи му да се исече низ материјали со минимален отпор.

Една од клучните предности на ултразвучното сечење е тоа што го намалува контакт помеѓу сечилото и материјалот. Ова ја минимизира потребната сила за да се направи намалувањето и резултира во почисти рабови. Покрај тоа, идеално е за деликатни, меки или лепливи материјали што можат да бидат тешко да се намалат со употреба на конвенционални методи.

Брзината на ултразвучно сечење

Брзината на ултразвучно сечење зависи од неколку фактори, вклучително и материјалот што се сече, дебелината на материјалот, дизајнот на алатката за сечење и моќта на Ултразвучна машина за сечење. Во принцип, ултразвучното сечење е побрзо од традиционалните методи на сечење, особено кога станува збор за деликатни или сложени материјали.

- Тип на материјал

Видот на намалувањето на материјалот игра значајна улога во одредувањето на брзината на ултразвучно сечење. За меките материјали како пена, гума, текстил и тенка пластика, ултразвучното сечење може да постигне извонредни брзини, честопати многу побрзо од механичкото сечење или ласерско сечење. Вибрациите со висока фреквенција овозможуваат сечилото да се лета низ овие материјали без напор, овозможувајќи побрзи брзини на сечење без да се загрози точноста. Во некои случаи, ултразвучното сечење може да обработува материјали со брзина до 10 метри во минута, во зависност од поставките на машината и материјалните својства.

Како и да е, за потешки материјали како што се метали или подебели композити, брзината може да биде побавна, иако ултразвучното сечење сепак нуди предности во однос на прецизноста и намаленото оштетување на материјалот. Во овие случаи, брзината на сечење може да се движи од 1 до 5 метри во минута.

- Дебелина на материјалот

На подебелите материјали обично им е потребно подолго време, без оглед на методот на сечење. Во ултразвучното сечење, потенките материјали можат побрзо да се обработуваат бидејќи ултразвучното сечило не мора да патува толку далеку низ материјалот. За многу тенки филмови или ткаенини, ултразвучното сечење може да достигне екстремно голема брзина, значително надминувајќи ги традиционалните методи за сечење. - Дизајн на алатки за сечење

Дизајнот на алатката за сечење, особено формата и острината на сечилото, исто така влијае на брзината на сечење. Специјализираните ултразвучни машини за сечење со фино чесни лопати се способни за побрзи, поефикасни намалувања. Некои машини нудат заменливи глави за сечење, дозволувајќи им на корисниците да се префрлат на најсоодветната алатка за работата, дополнително да ја оптимизираат брзината. - Машинска моќност и поставки

Ултразвучните машини за сечење доаѓаат во најразлични нивоа на моќност, а машините со поголем погон се генерално способни да сечат преку построги материјали со побрза брзина. Покрај тоа, многу ултразвучни машини за сечење им овозможуваат на корисниците да ги прилагодат поставките, како што се фреквенцијата на вибрации, амплитудата и брзината на сечење, овозможувајќи прилагодување за различни материјали и барања за сечење. Кога машината е оптимизирана за специфичниот материјал, процесот на сечење може да се заврши брзо и ефикасно.

Споредба со другите методи на сечење

Во споредба со традиционалните техники на сечење, ултразвучното сечење се издвојува во однос на брзината, особено за меки, тенки или сложени материјали. На пример, ласерското сечење е исто така познато по својата брзина, но може да не биде погодно за сите материјали. Некои материјали можат да искриват или да изгорат кога се изложени на високи температури за време на ласерското сечење. Спротивно на тоа, ултразвучното сечење не создава топлина, што го прави побрза и побезбедна алтернатива за материјали чувствителни на температура како храна, текстил и тенка пластика.

Механичките методи за сечење, како што се употреба на ножеви или лопати, може да бидат побавни и помалку прецизни заради триењето и отпорот што се среќава за време на процесот на сечење. Покрај тоа, механичките сечила можат да досадат со текот на времето, намалувајќи ја ефикасноста и бараат чести одржување. Ан Ултразвучна машина за сечење, сепак, доживува многу помалку абење и солза, овозможувајќи одржливо сечење на голема брзина во текот на подолги периоди.

Заклучок

Брзината на ултразвучно сечење варира во зависност од факторите како што се типот на материјалот, дебелината, дизајнот на алатката за сечење и моќноста на машината. Во принцип, а Ултразвучна машина за сечење може брзо да обработува меки и тенки материјали, достигнувајќи брзина до 10 метри во минута. За потешки или подебели материјали, ултразвучното сечење е сè уште конкурентно, нудејќи прецизност и квалитет дури и ако брзината на сечење е нешто побавна.

Севкупно, ултразвучното сечење обезбедува брзо и ефикасно решение за индустриите кои се движат од текстил и преработка на храна до електроника и автомобилско производство. Неговата способност да се справи со широк спектар на материјали со голема брзина, додека одржувањето на исклучителна точност го прави вредна алатка во современите процеси на производство.

Време на објавување: Сеп-12-2024