O corte ultrasónico é unha tecnoloxía avanzada que transformou diversas industrias ofrecendo alta precisión e velocidade para cortar unha ampla gama de materiais. Usando vibracións por ultrasóns de alta frecuencia, este método de corte minimiza a fricción, reduce o desgaste e produce cortes limpos e precisos. Pero o rápido que é o corte ultrasónico e como se compara con outros métodos de corte? Neste artigo, exploramos a velocidade do corte por ultrasóns e examinamos os factores que afectan o rendemento dun Máquina de corte ultrasónico.

Que é o corte ultrasónico?

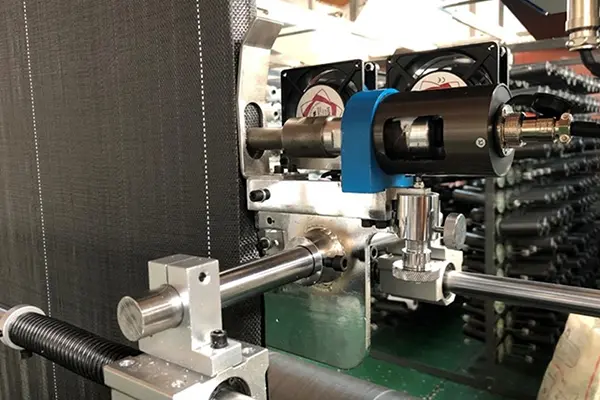

O corte ultrasónico é un proceso que utiliza ondas ultrasónicas: vibracións a unha frecuencia normalmente por encima dos 20 kHz - para cortar materiais. An Máquina de corte ultrasónico Consta dun xerador, un transductor e unha ferramenta de corte ou lámina. O xerador produce ondas ultrasónicas, que o transductor se converte en vibracións mecánicas. Estas vibracións transfírense á lámina, permitíndolle cortar a través de materiais cunha mínima resistencia.

Unha das vantaxes clave do corte ultrasónico é que reduce o contacto entre a lámina e o material. Isto minimiza a forza necesaria para facer o corte e resulta en bordos máis limpos. Ademais, é ideal para materiais delicados, suaves ou pegajosos que poden ser difíciles de cortar mediante métodos convencionais.

A velocidade do corte ultrasónico

A velocidade do corte por ultrasóns depende de varios factores, incluído o material que se está a cortar, o grosor do material, o deseño da ferramenta de corte e a potencia do Máquina de corte ultrasónico. En xeral, o corte ultrasónico é máis rápido que os métodos de corte tradicionais, especialmente cando se trata de materiais delicados ou complexos.

- Tipo de material

O tipo de material que se está cortando xoga un papel importante na determinación da velocidade de corte ultrasónico. Para materiais suaves como a escuma, o caucho, os téxtiles e os plásticos delgados, o corte ultrasónico pode conseguir velocidades notables, a miúdo moito máis rápidas que o corte mecánico ou o corte láser. As vibracións de alta frecuencia permiten que a lámina deslice estes materiais sen esforzo, permitindo velocidades de corte máis rápidas sen comprometer a precisión. Nalgúns casos, o corte ultrasónico pode procesar materiais a velocidades de ata 10 metros por minuto, dependendo da configuración da máquina e das propiedades do material.

Non obstante, para materiais máis duros como metais ou compostos máis grosos, a velocidade pode ser máis lenta, aínda que o corte ultrasónico aínda ofrece vantaxes en termos de precisión e danos materiais reducidos. Nestes casos, a velocidade de corte pode variar de 1 a 5 metros por minuto.

- Grosor do material

Os materiais máis grosos normalmente tardan máis en cortar, independentemente do método de corte. No corte ultrasónico, os materiais máis delgados pódense procesar máis rápido xa que a lámina ultrasónica non ten que viaxar tan lonxe polo material. Para películas ou tecidos moi delgados, o corte ultrasónico pode alcanzar velocidades extremadamente altas, superando significativamente os métodos de corte tradicionais. - Deseño de ferramentas de corte

O deseño da ferramenta de corte, particularmente a forma e a nitidez da lámina, tamén afecta á velocidade de corte. As máquinas de corte ultrasónicas especializadas con láminas finamente afeccionadas son capaces de cortes máis rápidos e eficientes. Algunhas máquinas ofrecen cabezas de corte intercambiables, permitindo aos usuarios cambiar á ferramenta máis adecuada para o traballo, optimizando aínda máis a velocidade. - Potencia e configuración da máquina

As máquinas de corte de ultrasóns teñen unha variedade de niveis de enerxía e as máquinas de maior potencia son xeralmente capaces de cortar materiais máis duros a velocidades máis rápidas. Ademais, moitas máquinas de corte ultrasónicas permiten aos usuarios axustar a configuración como a frecuencia de vibración, a amplitude e a velocidade de corte, permitindo a personalización para diferentes materiais e requisitos de corte. Cando a máquina está optimizada para o material específico, o proceso de corte pódese completar de forma rápida e eficiente.

Comparación con outros métodos de corte

En comparación coas técnicas de corte tradicionais, o corte ultrasónico destaca en termos de velocidade, especialmente para materiais suaves, delgados ou complexos. O corte láser, por exemplo, tamén é coñecido pola súa velocidade, pero pode que non sexa adecuado para todos os materiais. Algúns materiais poden deformarse ou queimar cando están expostos a altas temperaturas durante o corte láser. En contraste, o corte ultrasónico non xera calor, o que o converte nunha alternativa máis rápida e segura para materiais sensibles á temperatura como alimentos, téxtiles e plásticos delgados.

Os métodos de corte mecánico, como usar coitelos ou láminas, poden ser máis lentos e menos precisos debido á fricción e á resistencia atopada durante o proceso de corte. Ademais, as láminas mecánicas poden aburrir co paso do tempo, reducindo a eficiencia e requirindo un mantemento frecuente. An Máquina de corte ultrasónicoNon obstante, experimenta moito menos desgaste, permitindo un corte sostido de alta velocidade durante períodos prolongados.

Conclusión

A velocidade do corte por ultrasóns varía segundo os factores como o tipo de material, o grosor, o deseño de ferramentas de corte e a enerxía da máquina. En xeral, An Máquina de corte ultrasónico Pode procesar materiais suaves e delgados rapidamente, alcanzando velocidades de ata 10 metros por minuto. Para materiais máis duros ou máis grosos, o corte ultrasónico segue sendo competitivo, ofrecendo precisión e calidade aínda que a velocidade de corte sexa algo máis lenta.

En xeral, o corte ultrasónico proporciona unha solución rápida e eficiente para as industrias que van desde téxtiles e procesamento de alimentos ata electrónica e fabricación de automóbiles. A súa capacidade para xestionar unha gran variedade de materiais a alta velocidade, mantendo unha precisión excepcional convérteo nunha valiosa ferramenta nos procesos de fabricación modernos.

Tempo post: setembro 12-2024